Теория ограничений систем была сформулирована в 80-е годы ХХ в. и касалась управления производственными предприятиями. Кратко ее суть сводится к тому, что в каждой производственной системе действуют ограничения, сдерживающие эффективность. Если устранить ключевое ограничение, система заработает значительно эффективнее, чем если пытаться воздействовать на всю систему сразу. Поэтому процесс совершенствования производства нужно начинать с устранения узких мест.

Сейчас термин bottleneck может использоваться для в любой отрасли — в сфере услуг, разработке программного обеспечения, логистике, повседневной жизни.

Что такое bottleneck

Определение bottleneck звучит как место в производственной системе, в котором возникает перегрузка, потому что поток материалов поступает слишком быстро, но не может быть так же быстро переработан. Часто это станция с меньшей мощностью, чем предыдущий узел. Термин произошел из аналогии с узким горлышком бутылки, которое замедляет путь жидкости наружу.

Bottleneck — узкое место в производственном процессе

На производстве эффект бутылочного горлышка вызывает простои и производственные издержки, снижает общую эффективность и увеличивает сроки отгрузки продукции заказчикам.

Существует два типа узких мест:

- Краткосрочные узкие места — вызваны временными проблемами. Хороший пример — больничный или отпуск ключевых сотрудников. Никто в команде не может полноценно заменить их, и работа останавливается. На производстве это может быть поломка одного из группы станков, когда его нагрузка распределяется между рабочим оборудованием.

- Долгосрочные узкие места — действуют постоянно. Например, постоянная задержка месячных отчетов в компании из-за того, что один человек должен обработать огромное количество информации, которая поступит к нему лавиной в самом конце месяца.

Как определить bottleneck в производственном процессе

Существует несколько способов поиска bottleneck на производстве разного уровня сложности, с применением специальных инструментов и без. Начнем с более простых способов, основанных на наблюдении.

Очереди и заторы

Процесс на производственной линии, который собирает перед собой самую большую очередь из единиц незавершенного производства, обычно является бутылочным горлышком. Такой способ поиска bottleneck подходит для штучного конвейерного производства, например, на линии разлива. Хорошо видно, в каком месте линии скапливаются бутылки, и какой механизм имеет недостаточную мощность, часто ломается или обслуживается неопытным оператором. Если на линии несколько мест скопления, то ситуация сложнее, и нужно использовать дополнительные методы, чтобы найти самое критичное узкое место.

Пропускная способность

Пропускная способность всей производственной линии прямо зависит от выхода оборудования bottleneck. Это характеристика поможет найти главное бутылочное горлышко процесса производства. Увеличение выпуска единицы оборудования, которая не является узким местом, существенно не повлияет на общий выпуск линии. Проверив поочередно все оборудование, можно выявить bottleneck — то есть тот шаг, увеличение мощности которого больше всего повлияет на выход всего процесса.

Полная мощность

Большинство производственных линий отслеживают процент загрузки каждой единицы оборудования. Станки и станции имеют фиксированную мощность и в процессе производства используются на определенный процент от максимальной мощности. Станция, которая задействует максимум мощности — bottleneck. Такое оборудование сдерживает процент использования мощности другого оборудования. Если вы увеличите мощность bottleneck, то мощность всей линии вырастет.

Ожидание

Процесс производства также учитывает время простоев и ожидания. Когда на линии есть бутылочное горлышко, то оборудование, идущее сразу ним, долго простаивает. Bottleneck задерживает производство и следующий станок не получает достаточно материала, чтобы работать непрерывно. Когда вы обнаружите станок с длинным временем ожидания, то ищите на предыдущем шаге бутылочное горлышко.

Кроме наблюдения за производством, для выявления узких мест используются такие инструменты:

Value Stream Mapping — карта создания потоков ценности

Как только вы выясните причину или причины узких мест, нужно определить действия для расширения бутылочного горлышка и наращивания производства. Возможно, вам понадобится переместить сотрудников в проблемную зону или нанять дополнительный персонал и закупить оборудование.

Бутылочное горлышко может возникнуть там, где операторы перенастраивают оборудование для производства другого продукта. В таком случае нужно подумать, как сократить простои. Например, изменить график производства, чтобы уменьшить количество переналадок или уменьшить их влияние.

Как уменьшить влияние узких мест

Bottleneck менеджмент предлагает производственным компаниям использовать три подхода, чтобы уменьшить влияние узких мест.

Первый подход

Увеличение мощности существующих узких мест.

Существует несколько способов увеличить мощность узких мест:

- Добавьте ресурсы в ограничивающий процесс. Необязательно нанимать новых сотрудников. Кросс-функциональное обучение персонала может уменьшить влияние узких мест с незначительными затратами. В таком случае рабочие будут обслуживать сразу несколько станций и облегчать прохождение узких мест.

- Обеспечьте бесперебойную подачу деталей на узкое место. Всегда следите за незавершенным производством перед узким местом, управляйте подачей ресурсов на станцию bottleneck, учитывайте овертаймы, в течение которых оборудование также всегда должно иметь детали для обработки.

- Убедитесь, что узкое место работает только с качественными деталями. Не тратьте мощность и время работы узкого места на обработку брака. Размещайте точки контроля качества перед станциями bottleneck. Это повысит пропускную способность процесса.

- Проверьте график производства. Если в процессе выпускается несколько разных продуктов, которые требуют разного времени работы bottleneck, скорректируйте график производства так, чтобы общий спрос на bottleneck уменьшился

- Увеличьте время работы ограничивающего оборудования. Пусть bottleneck работает дольше, чем другое оборудование. Назначьте оператора, который будет обслуживать процесс во время обеденных перерывов, плановых простоев и, если нужно, сверхурочно. Хотя этот метод не уменьшит время цикла, он будет поддерживать работу bottleneck пока остальное оборудование будет простаивать.

- Сократите простои. Избегайте плановых и внеплановых простоев. Если оборудование bottleneck выйдет из строя во время рабочего процесса, немедленно отправьте ремонтную бригаду, чтобы починить и запустить его. Также постарайтесь сократить время переналадки оборудования с одного продукта на другой.

- Усовершенствуйте процесс именно в узком месте. Используйте VSM, чтобы устранить действия, не добавляющие ценности, и сократить время на добавление ценности, избавившись от потерь. В итоге вы получите более короткое время цикла.

- Перераспределите нагрузку на bottleneck. Если возможно, разделите операцию на части и назначьте их на другие ресурсы. В итоге вы получите более короткий цикл и возросшую мощность.

Второй подход

Продажа излишков производства, которые выпускает оборудование, не относящееся к бутылочному горлышку.

Например, у вас на линии 20 инъекционных прессов, а вы используете только 12 из них, потому что оборудование bottleneck не может переработать выпуск всех 20 прессов. В этом случае вы можете найти другие компании, которые заинтересованы в субподряде на операции литья под давлением. Вы будете в прибыли, потому что получите от субподрядчиков больше, чем ваши переменные расходы.

Третий подход

Сокращение неиспользуемой мощности.

Третий вариант оптимизации производства — распродать оборудование с экстра мощностью и сократить или переместить персонал, который его обслуживает. В этом случае мощность всего оборудования будет уравнена.

Примеры bottleneck вне производства

Транспорт

Классический пример — пробки на дорогах, которые могут постоянно образовываться в определенных местах, или появляться временно во время ДТП или проведения дорожных работ. Другие примеры — шлюз на реке, погрузчик, железнодорожная платформа.

Компьютерные сети

Медленный WiFi-роутер, подключенный к эффективной сети с высокой пропускной способностью, является узким местом.

Коммуникация

Разработчик, который шесть часов в день проводит на совещаниях, и только два часа пишет код.

Программное обеспечение

В приложения тоже есть узкие места — это элементы кода, на которых программа «тормозит», заставляя пользователя ждать.

"Железо" компьютера

Узкие места в компьютере — это ограничения аппаратных средств, при которых мощность всей системы ограничивается одним компонентом. Часто процессор рассматривается как ограничивающий компонент для видеокарты.

Бюрократия

В повседневной жизни мы часто сталкиваемся с узкими местами. Например, когда внезапно заканчиваются бланки для паспортов или водительских прав и вся система останавливается. Или когда нужно пройти медосмотр, а кабинет флюорографии работает всего три часа в день.

Вердикт

Узкие места в производстве, менеджменте и жизни — это точки потенциальных улучшений.

Расширение bottleneck даст ощутимый прирост производительности и эффективности.

А не обращать внимания на ограничивающие элементы системы — значит недополучать прибыль и работать хуже своих возможностей.

Известный физик, доктор Элияху Голдратт обратил внимание Генеральных Директоров на интересный факт: как бы ни старались сотрудники, фирма не сможет произвести продукции больше, чем в состоянии обработать самый узкий участок или станок. Это следует из законов физики: сила потока определяется пропускной способностью самого узкого места. Отсюда напрашивается вывод: чтобы увеличить производительность всей компании, надо найти слабое звено и заставить его работать на полную мощность. В этом и состоит теория ограничений (ТОС) Элияху Голдратта. Расскажем, как это работает на производстве и в рознице.

Голдратт считает, что добиваться максимальной эффективности на каждом отдельно взятом участке рабочего процесса бесполезно - только расширение «узких мест» (или ограничений) даст настоящий прирост эффективности, потому что каждый час простоя «узкого места» (переналадка, ремонт, отсутствие сырья и полуфабрикатов на входе и т.д.) стоит столько же, сколько час простоя всего предприятия. А значит, «узкое место» должно работать на все 100%.

- Пути повышения экономической эффективности производства: три полезных совета

Наглядный пример: если завод за месяц делает 1000 корпусов для холодильников и 100 дверей, то его конечный результат - всего-навсего 100 готовых холодильников. Значит, «узким местом» является выпуск дверей, поскольку без их нужного количества в течение месяца 900 корпусов будут бесполезными. Следовательно, бессмысленно наращивать объемы и мощности на участках производства корпусов - результативность завода повысится только при увеличении выпуска дверей.

Чтобы добиться максимальной производительности «узкого места», Голдратт предлагает использовать свою пошаговую методику. Как она работает на практике в разных компаниях, он подробно разъясняет в своих книгах, написанных в форме производственных романов. Книги Голдратта переведены более чем на 30 языков и продолжают расходиться миллионными тиражами во всем мире, а также используются как учебники во многих бизнес-школах. Все бизнес-романы Голдратта - «Цель», «Дело не в везении», «Критическая цепь», «Выбор» и, наконец, - посвящены различным аспектам теории ограничений и стали бестселлерами.

«5 фокусирующих шагов ТОС»

Уникальность теории ограничений (ТОС) заключается в том, что она позволяет повысить эффективность работы компании почти без дополнительных инвестиций и расширения штата. Главное - правильно найти слабое звено или, как его называет Голдратт, ограничение. Ограничением на предприятии может быть не только медлительное или устаревшее оборудование, но и скудный ассортимент товаров, нерегулярное снабжение, низкий спрос на основную продукцию и услуги, работа в условиях постоянного цейтнота и т.д. Фактически ограничением по ТОС считается любое препятствие для наращивания выпуска готовой продукции (оказания услуг) и повышения прибыли. Голдратт предлагает пятишаговый алгоритм работы над ограничениями.

Шаг 1. Найти основное ограничение - «узкое место»

Для этого нужно провести «инвентаризацию» всех существующих проблем компании, проанализировать их видимые причины. Затем выделить ключевую проблему/противоречие/конфликт. Безошибочно опознать ее, по мнению Голдратта, можно так: это самый проблемный участок, перед которым скапливается самая большая гора незавершенной работы и который порождает наибольшее количество жалоб, конфликтов и авралов.

Шаг 2. Решить, как использовать ограничение с максимальной на данный момент отдачей

На этом этапе надо придумать, как исправить положение, чтобы слабое звено заработало на 100%. Может быть, необходимо изменить существующий процесс производства, или внести коррективы в алгоритм общения с клиентами, или установить новые правила работы на слабом участке и т.д.

Шаг 3. Привести все остальные рабочие процессы в соответствие с установленным ограничением

Голдратт считает, что не нужно беспокоиться об усовершенствовании других рабочих процессов (это не повлияет на общую эффективность), но необходимо гарантировать, что они работают синхронно с ограничивающим ресурсом, так чтобы он никогда не находился в простое. Для этого в теории ограничений используют технику «барабан-буфер-веревка».

«Барабан» - это «узкое место», проблемный участок, задающий темп работы всей компании.

«Буфер» - определенное количество запасов, которое позволит не допускать ни длительного простоя, ни накапливания излишков. Буферные запасы необходимо тщательно планировать и контролировать. Для контроля используется «веревка».

«Веревка» - это сигнал, с помощью которого ограничивается непрерывное поступление материалов/товаров в систему. Она связывает «барабан», т.е. проблемный участок, с операцией подачи материалов, определяя скорость и объем потока. В качестве «веревки» можно использовать, к примеру, расписание работы станка, четкий график поставок или маркировку заказов определенным цветом: красный символизирует опоздание, желтый - следование графику «впритык», зеленый - наличие большого запаса времени. Это означает, что из всех заказов, поступающих на производственный участок, рабочие в первую очередь должны выполнять «красные», затем - «желтые» и в последнюю очередь - «зеленые».

Шаг 4. Увеличить мощность ограничения

После того как вы сделали все, что могли, чтобы добиться максимальной пропускной способности ограничения, можно вкладывать средства в повышение его мощности.

Шаг 5. Вернуться к шагу 1.

Процесс поиска слабых мест (ограничений) должен быть непрерывным. Ограничения есть всегда. Даже если вы провели прекрасные усовершенствования в производстве, ограничением может служить объем продаж, теперь уже не соответствующий возросшей мощности. Устранив одно ограничение, приступайте к следующему, советует Голдратт.

Как это работает: ТОС на производстве

Возможности применения ТОС на производстве иллюстрирует реальный пример из практики российских компаний.

ОАО «Полюс» - завод - производитель холодильных шкафов и камер для торговли и общепита, построенный в 1991 году. Технологии производства были достаточно современными, но из-за плохой сборки конечные изделия получались не очень качественными. К тому же комбинат приобрел репутацию ненадежного поставщика. В результате продажи находились на низком уровне, и завод использовал лишь часть своей проектной мощности (мощности были загружены лишь на 5%).

Внедрение ТОС на «Полюсе» началось с поиска ограничений. Поскольку завод не мог обеспечить изготовление того количества холодильников, которое требовалось для выполнения всех заказов, основным ограничением, или «узким местом», являлось производство.

Шаг 1. Выявление ключевой проблемы. Экспериментальным путем было выяснено, что производственный процесс сильнее всего тормозится на сборочном конвейере. На «Полюсе» сборочный конвейер ежедневно простаивал в течение первых двух часов рабочего дня. Причина заключалась в заливочных машинах, которым требуется время для разогрева. В результате каждое утро рабочие включали машины и ждали, пока те будут готовы к работе. Затем производилась заливка корпусов для холодильников, и они поступали на конвейер, который до этого момента бездействовал. Кроме того, выяснилось, что люди, обслуживающие сборочный конвейер, приступают к работе не сразу, подолгу «раскачиваются», а в середине дня вся бригада в полном составе уходит на обед. Это тоже приводило к временны м потерям и простою конвейера.

Шаг 2. Поиск решения для использования «узкого места» с максимальной отдачей. На «Полюсе» было решено заготавливать корпуса холодильников с вечера и завозить их на конвейер до запуска. Таким образом, к началу работы сборочных бригад у последних все было под рукой. Реализация данной меры потребовала, чтобы примерно десять человек работали дополнительный час вечером и утром. Но связанные с этим дополнительные расходы на оплату труда оказались значительно меньше, чем вложения в приобретение нового заливочного оборудования, не требующего разогрева. Дополнительно был установлен жесткий временной контроль и введено правило, согласно которому сотрудники бригады могли уходить на обед не одновременно, а группами.

Шаг 3. Оптимизация работы «узкого места» (приведение остальных элементов системы в соответствие с ним). Оптимизировать работу сборочного конвейера удалось за счет его частичной разгрузки. Было принято решение некоторые детали собирать в другом цехе и привозить на конвейер уже готовыми. Это позволило сэкономить дополнительное время на сборку и увеличить ежедневный выпуск готовых холодильников.

Шаг 4. Расширение мощности, инвестиции в «узкое место».

На «Полюсе» было внедрено новое оборудование - пробивная машина с программным управлением, которая отличается высокоскоростным режимом работы и способностью обрабатывать заготовки с точностью, приближенной к идеальной. Ее использование позволило увеличить скорость и качество обработки деталей, что соответственно повысило пропускную способность конвейера. В результате общая производительность завода выросла сначала на 40%, а затем - на 70%. Повысить производительность на дополнительные 30% удалось за счет того, что было решено вместо шкафов-боттлеров для хранения напитков производить обычные холодильники. Хотя шкафы-боттлеры приносят вдвое больше прибыли, заготовки для них обрабатываются на пробивной машине в 20 раз дольше, чем заготовки для обычного холодильника. Таким образом, на обычных холодильниках компания в сумме зарабатывала в 10 раз больше, чем на боттлерах.

Шаг 5. Поиск следующего «узкого места» и дальнейшее улучшение всей системы. После увеличения мощности производства ограничением стал недостаточный объем продаж, так как теперь завод не просто выполнял все заказы, но изготавливал даже больше изделий, чем было востребовано покупателями. Справиться с рыночным ограничением также удалось с помощью метода «пяти шагов» за счет того, что была усовершенствована цепочка поставок, и «Полаир» стал предлагать дистрибьюторам более выгодные условия, чем предлагали другие производители.

Результаты внедрения ТОС: всего за два с небольшим года «Полюсу» благодаря ТОС удалось нарастить выпуск холодильных шкафов вчетверо (до 60 000 штук в год), выручку - с $20 млн до $70 млн при одновременном снижении запасов примерно в пять раз и сокращении срока поставок с двух месяцев до недели.

Под планированием оптимальной программы производства или ассортимента в многопрофильном предприятии следует понимать план производства или ассортимента, нацеленный на максимизацию прибыли. При выработке оптимальной программы руководствуется приоритетностью, согласно которой в первую очередь изготавливаются продукты или покупаются товары, обеспечивающие максимальные суммы покрытия издержек.

Планирование оптимальной программы производства или ассортимента зависит от имеющихся в распоряжении у предприятия мощностей. Поэтому сначала необходимо проверить, существует ли в процессе изготовления узкое место.

Под узким местом понимают недостаток производственных мощностей в цепи технологического процесса, определяемый каким-либо компонентом: машинным временем оборудования, производственной площадью, персоналом, материалами, транспортировкой и т.д.

Проверка на наличие узких мест осуществляется расчётным путём. Для этого максимальное количество планируемых к изготовлению изделий умножают на величину анализируемого компонента. Например, если речь идёт о машинном времени оборудования, планируемое к изготовлению количество деталей умножают на машино-часы работы станка, агрегата или аппарата. Рассчитанная величина не должна превышать значение, предельно допустимое инструкцией по эксплуатации оборудования. Аналогично рассчитываются ёмкости для хранения готовой продукции, потребление тепло- и эл. энергии, укомплектованность персоналом и т.д.

Если полученное значение превосходит имеющуюся в данный период мощность, говорят о наличии узкого места. В этой ситуации выработка оптимальной программы производства на основе сумм покрытия удельных издержек невозможна. Суммы покрытия удельных издержек должны быть поставлены в зависимость от требуемой нагрузки на узкое место. Таким способом рассчитывается относительная сумма покрытия (db отн. ), которая показывает отношение разницы между ценой (р ) и переменными издержками в расчёте на единицу продукции (k v ) к требуемой нагрузке на узкое место в производственной мощности:

На практике большее значение придаётся относительным, чем абсолютным суммам покрытия удельных издержек, т.к. загрузка узких мест обычно неодинаковая. Программа производства или ассортимент должна быть составлены таким образом, чтобы при максимально полной загрузке производственных мощностей достигался наивысший результат деятельности предприятия.

При планировании оптимальной программы производства или ассортимента необходимо различать три случая, которые представлены ниже:

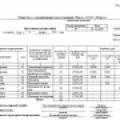

Пример:

Предприятие изготавливает ассортимент продуктов А, В, С и D. Бухгалтерия располагает следующими данными за отчётный период:

a)Определите оптимальную программу производства и результат деятельности предприятия за отчётный период на основании

1)учёта полных издержек

2)счёта сумм покрытия издержек

b)Как изменится программа производства и результат предприятия, установленные счётом сумм покрытия издержек, если производственную мощность ограничить 35 000 часами, а изготовление единицы каждого продукта имело бы следующую потребность в машинном времени:

Решение:

а) 1. Учёт полных издержек:

При использовании системы учёта полных издержек критерием принятия управленческих решений является прибыль или убыток от изготовления и продажи единицы продукции: в программу производства принимаются все продукты приносящие прибыль, т.е. цена покрывает переменные и постоянные издержки в расчёте на единицу продукции (= себестоимость).

Согласно системе учёта полных издержек продукт A больше не должен изготавливаться, так как имеет отрицательный результат от продажи единицы продукции. При этом постоянные издержки, приходящиеся на данный продукт, поступают дальше, так как они не уменьшаются в течение короткого срока. Для того чтобы рассчитывать прибыль или убыток за отчётный период, необходимо учитывать долю постоянных издержек поступающих от продукта А в размере (140 € – 80 €) × 4.000 шт. = 240.000 €. Таким образом, результат деятельности предприятия за отчётный период составляет +/– 0 €.

2. Счёт сумм покрытия издержек:

Решение о выборе оптимальной программы производства принимается на основе счёта сумм покрытия издержек. Так как в данном случае узкие места отсутствуют, все продукты с положительными суммами покрытия удельных издержек принимаются в программу производства.

Продукт A остается в программе производства, так как имеет положительную сумму покрытия издержек и делает взнос в счёт покрытия собственных постоянных расходов. Из общей суммы покрытия издержек, приходящейся на продукты А, В, С и D, следует вычесть постоянные издержки в виде единого блока.

Результат деятельности предприятия в отчётном периоде составляет:

620.000 € – 420.000 € = 200.000 €.

b)Сначала необходимо проверить, имеется ли узкое место в процессе изготовления. Машинное время оборудования, необходимое для изготовления четырёх продуктов, имеет следующие значения:

Так как в распоряжении предприятия находится только 35.000 часов, для производства максимально необходимого количества изделий существует узкое место. Если управленческое решение принималось бы на основе абсолютных сумм покрытия издержек, программа производства планировалась бы исходя из иерархии (ранжирования) каждого продукта по суммам покрытия удельных издержек, т.е. в следующей последовательности: первых два места (ранг I) – продукты В и С (db = 100 €); третье место (ранг III) – продукт A (db = 50 €) и четвёртое место (ранг IV) – продукт D (db = 40 €). Таким образом, жертвой узкого места пал бы продукт D. При этом не принималось бы во внимание, что продукт D имеет, тем не менее, самое короткое время изготовления одного изделия.

Критерием принятия управленческого решения в случае наличия узкого места является относительная сумма покрытия издержек. В данном случае таким критерием является сумма покрытия удельных издержек, приходящаяся на один час машинного времени оборудования.

Так как продукт В обнаруживает наивысшую относительную сумму покрытия удельных издержек, это даёт ему право быть изготовленным в полном объёме, т.е. 2.000 изделий. Для этого потребуется 10.000 часов машинного времени. Затем изготавливается продукт со второй по величине относительной суммой покрытия (C), также вплоть до максимальной границы возможной реализации. Следующим выпускается продукт D с третьим по уровню рангом. Остающихся 11.500 часов недостаточно, чтобы изготовить 4.000 изделий продукта A. Возможно изготовление лишь:

Сумма покрытия издержек, поступающих от изготовления продукта A, на 56.250 евро меньше при наличии узкого места, чем при его отсутствии. Эта сумма соответствует уменьшению производственного результата. Результат деятельности предприятия составляет:

563.750 € – 420.000 € = 143.750 €.

Внимание! В рассмотренном примере относительные суммы покрытия издержек рассчитывались делением абсолютных сумм покрытия на нагрузку узкого месте в производственной мощности (машинное время), приведённой к количеству изделий, т.е. часов/шт. Если показатель, характеризующий узкое место, выражен в виде, например, производительности, т.е. шт/час, то абсолютную сумму покрытия следует не делить, а умножать на значение этого показателя, т.к. он уже отнесён к потребляемой в узком месте производственной мощности.

Пример:

При планировании производственной программы промышленного предприятия необходимо учитывать следующие данные:

Постоянные издержки в отчётном периоде достигли уровня 100.000 €.

a)Определите с помощью счёта сумм покрытия издержек программу производства и результат предприятия на следующий период!

b)Имеющееся в распоряжении машинное время оборудования, на котором изготавливают продукты А, В и С, составляет 12.000 минут. Какие выводы можно сделать для определения оптимальной программы производства и результата предприятия?

c)Как изменится программа производства и результат предприятия, если цена продукта С увеличится до 230 евро, а минимально необходимое количество изделий составит 1.000 единиц?

Решение:

a)Определяющим критерием являются абсолютная сумм покрытия издержек (db), т.к. узкие места отсутствуют:

Продукты В и A делают наивысшие взносы в покрытие постоянных издержек. Изделие С следует исключить из программы производства, так как оно имеет отрицательную сумму покрытия издержек.

Определение результата деятельности предприятия:

b)1 шаг: Проверка наличия узкого места в процессе изготовления продукции:

Продукт С должен быть исключен уже из программы производства, так как он показывает отрицательный абсолютный взнос в покрытие постоянных издержек. Машинное время оборудования, необходимое для изготовления продуктов, составляет:

Так как машинное время ограничено 12.000 минутами, в производстве продуктов A и B имеется узкое место.

2 шаг: Определение относительных сумм покрытия издержек:

Машинное время, необходимое для изготовления продукта A, составляет 4.000 мин., т.е. на 6.000 минут меньше, чем продукта В. При этом относительная сумма покрытия издержек у продукта A выше, чем у продукта В. Предпочтение отдаётся продукту A.

3 шаг. Определение оптимальной программы производства:

Так как продукт A приносит более высокую относительную сумму покрытия издержек, ему предоставляется право быть изготовленным в максимальном объёме 2.000 единиц. Для этого требуются 4.000 минут производственной мощности (машинного времени оборудования).

5.3 Классификация узких мест

Узкие и широкие места являются разновидностями диспропорций, связанной с тем, их пропуская способность является соответственно меньшей или большей по отношению к расчетной.

Производственная система не может в течение длительного времени функционировать в рамках заданных ей расчетных пропорций. Даже если первоначально она и находилась в таком состоянии, то под воздействием различных факторов (физический износ оборудования, научно-технический прогресс, использование передового опыта и др.) производственные мощности отдельных ступеней изменяются (уменьшаются или увеличиваются), причем неравномерно. Это одна из основных причин диспропорциональности и, в частности, узких мест. Кроме того, диспропорции могут создаваться на стадии проектирования производственных систем. Они могут проектироваться сознательно, а могут быть следствием неверных проектных решений. Сознательно создаваемые диспропорции (широкие места) являются результатом экономически обоснованного резервирования мощностей отдельных видов оборудования (статичных элементов) в связи с необходимостью учета фактора динамизма мощностей.

Причиной неверных проектных решений, приводящих к возникновению диспропорций (как узких, так и широких мест), является слабо развитая теоретическая и методическая база организации производства.

Таким образом, в качестве первого признака классификации узких мест используем признак области их возникновения. Согласно этому признаку узкие места можно разделить на создаваемые на стадии проектирования и на стадии эксплуатации производственных систем.

В качестве второго признака классификации можно использовать признак экономической оценки узких мест. Согласно этому признаку их можно разделить на экономически целесообразные и нецелесообразные. С понятием узкого места мы, как правило, связываем сегодня необходимость выполнения комплекса технологических и организационных мероприятий, направленных на его устранение. Но каждое ли узкое место нуждается в устранении? Здесь нужен экономический подход. Устранение узкого места связано с определенными потерями и затратами: в ряде случаев это потребует остановки на некоторое врем

Анализ организации труда на примере предприятия ООО "Оренбургский радиатор"

кооперация разделение труд режим Необходимая часть организации труда -- организация рабочих мест. Рабочее место -- это первичное звено производства, зона трудовой деятельности рабочего или группы рабочих (если рабочее место коллективное)...

Анализ состояния организации труда и проектирование индивидуальных трудовых процессов

Деятельность индивидуального предпринимателя Емельянова А.С.

1. Внешняя деятельность предприятия, работа с клиентами. Хотя предприниматель достаточно хорошо известен в близлежащих районах г. Магнитогорска, он полностью игнорирует рекламу своего предприятия. Из-за этого в отдаленных, и даже соседних...

Методика комплексного анализа хозяйственной деятельности

По любому показателю совокупность анализируемых значений упорядочивается от лучшего к худшему таким образом, что лучшему значению присваивается первое место, следующему - второе и т.д. полученные места суммируются...

Организация труда на основе изучения трудовых процессов

Главной задачей организации рабочего места - создать такие производственные условия, при которых движение рабочих были бы наименее утомительными и наиболее продуктивными. Рабочее место - это зона приложения труда...

Организация труда на предприятии общественного питания "Три вяза"

· Разработка рациональных приемов и методов труда · Нормирование труда · Обеспечение здоровых и безопасных условий труда · Организация оплаты и материального стимулирования труда · Воспитание дисциплины труда Четыре из названных...

Планирование деятельности предприятия

Для расчета производственной мощности и выявления “узких мест” производства необходимо составить баланс производственной мощности по предприятию (таблица 2)...

Планирование и организация производства кисломолочных напитков

Узкие места - это цехи, участки, агрегаты, установки и группы оборудования, основного и вспомогательного производства, пропускная способность которых, не соответствует мощности ведущего звена, по которому установлена производственная мощность...

Понятие структуры предприятия, его характеристика

· простое рабочее место (одна единица оборудования, один рабочий); · многостаночное рабочее место -- один рабочий обслуживает несколько видов оборудования (как правило...

Расчет технико-экономических показателей участка по заданной программе

Рабочее место -- это неделимое в организационном отношении (в данных конкретных условиях) звено производственного процесса, обслуживаемое одним или несколькими рабочими...

Расчет технологической себестоимости производства детали

Принимаю число рабочих мест равное 3...

Расчёт технико-экономических показателей ремонтного участка АТП по восстановлению гильзы цилиндра двигателя ЗМЗ-53

Количество и стоимость оборудования необходимого для выполнения программы ремонта деталей рассчитывается отдельно по каждой операции, исходя из числа единиц оборудования. Для расчета числа постов...

Под рабочим местом понимается зона, оснащенная необходимыми техническими средствами, в которой осуществляется трудовая деятельность исполнителя или группы исполнителей, совместно выполняющих одну работу или операцию...

Совершенствование организации и обслуживания рабочих мест

Важное значение имеет планировка рабочего места, под кото-рой понимается целесообразное пространственное размещение в горизонтальной и вертикальной плоскостях функционально взаи-моувязанных средств производства (оборудования, оснастки...

1В статье рассматривается метод анализа и устранения узких мест технологических, логистических и организационных бизнес-процессов. Для исследования технологических, логистических и организационных бизнес-процессов применяется подход мультиагентных процессов преобразования ресурсов. Для моделирования процессов преобразования ресурсов требуется все больше вычислительных ресурсов. В связи с этим является актуальным выявление и использование новых принципов построения и анализа мультиагентных моделей процессов преобразования ресурсов. Метод анализа и устранения узких мест мультиагентного процесса преобразования ресурсов основан на интеграции модели процесса преобразования ресурсов, операционного анализа вероятностных сетей, мультиагентного подхода и экспертных систем. Метод анализа и устранения узких мест мультиагентного процесса преобразования ресурсов программно реализован в автоматизированной системе выпуска металлургической продукции.

автоматизированная информационная система

технологические операции

процесс преобразования ресурсов

узкое место

мультиагентное моделирование

1. Аксенов К.А., Аксенова О.П., Ван Кай. Планирование портфеля проектов в строительстве на основе мультиагентного имитационного моделирования // Научно-технические ведомости СПбГПУ № 6 (162) 2012. Информатика. Телекоммуникации. Управление. г. С.-Петербург С. 171–174.

2. Аксенов К.А., Антонова А.С., Спицина И.А., Сысолетин Е.Г., Аксенова О.П. Разработка автоматизированной системы анализа, моделирования и принятия решений для металлургического предприятия на основе мультиагентного подхода // Автоматизация в промышленности. – М., 2014. – № 7. – С. 49–53.

3. Аксенов К.А., Ван Кай, Аксенова О.П. Решение задачи планирования портфеля проектов и анализа узких мест бизнес-процесса на основе мультиагентного моделирования и метода критического пути // Современные проблемы науки и образования. – 2014. – № 2; URL: www..04.2014).

4. Аксенов К.А. Модель мультиагентного процесса преобразования ресурсов и системный анализ организационно-технических систем. // Вестник компьютерных и информационных технологий. - 2009. - № 6. - С. 38–45.

5. Бородин А.М., Мирвода С.Г., Поршнев С.В. Анализ современных средств прототипирования языков программирования // Программная инженерия. – 2014. – № 12. – С. 3–10.

6. Бородин А.М., Мирвода С.Г., Поршнев С.В. Особенности тестирования устойчивости к сбоям корпоративных информационных систем методом генерирования отказов // Современные проблемы науки и образования. – 2014. – № 5. – URL: www..02.2015).

7. Литвин В.Г., Аладышев В.П., Винниченко А.И. Анализ производительности мультипрограммных ЭВМ. M.: Финансы и статистика. - 1984. - 159 c.

8. Томашевский В., Жданова E. Имитационное моделирование в среде GPSS. М.: Бестселлер. - 2003. - 416 c.

9. Aksyonov K.A., Bykov E.A., Aksyonova O.P. Application of Multi-agent Simulation for Decision Support in a Construction Corporation and its Comparison with Critical Path Method // Applied Mechanics and Materials Vols. 278-280 (2013) Trans Tech Publications, Switzerland. doi:10.4028/www.scientific.net/AMM.278-280.2244. pp. 2244–2247.

Существующие методы анализа и имитационного моделирования технологических, логистических и организационных бизнес-процессов часто сталкиваются с объектами, в которых количество элементов превышает сотни. В связи с этим для проведения имитационного эксперимента таких моделей требуется все больше вычислительных ресурсов и машинного времени. Технологические, логистические и организационные бизнес-процессы относятся к процессам преобразования ресурсов. Спецификой данных типов процессов является существование в их составе подпроцессов (операций) принятия и согласования решений, подпроцессов или элементов управления, лиц, принимающих решения (ЛПР). Для формализации моделей ЛПР и сценариев принятия (управления и согласования) решений в данной работе предлагается использовать аппарат мультиагентных и экспертных систем. В связи с этим является актуальной задача разработки нового метода анализа и устранения узких мест мультиагентных процессов преобразования ресурсов (МППР) .

Метод анализа и устранения узких мест мультиагентного процесса преобразования ресурсов

Рассмотрим два основных элемента процесса МППР (операцию и агента) , используемых для анализа и устранения узких мест процессов предприятия (технологических, логистических, организационных бизнес-процессов). В качестве теоретической основы метода использован операционный анализ вероятностных сетей .

Для оценки выполнения операции Op процесса МППР рассмотрим следующие ее параметры: среднюю очередь заявок к операции QOp_ср, среднюю загруженность операции UOp_ср, простой операции из-за отсутствия средств PMechOp, простой операции из-за отсутствия входных ресурсов PResOp:

![]() ,

,

,

,

где T END - время наблюдения (длительность интервала наблюдения за процессом),

N - количество выполнений операции Op за время наблюдения T END ,

T OP - длительность выполнения операции Op ,

Tact - единица измерения времени,

Count_ Mech_ UnLock - количество единиц средства, не заблокированное при выполнении текущих операций,

Count_ Mech_ Use - количество единиц средства, необходимое для запуска операции Op ,

Count_ Res - текущее количество единиц ресурса,

Count_ Res_ In - количество единиц ресурса, необходимое для запуска операции Op .

Аналогично оценке очереди проводится оценка среднего состояния ресурсов (как входных, так и выходных по отношению к определенной операции или правилу агента). Для оценки использования средства в операциях процесса рассмотрим среднюю загруженность средства UMech_ср:

,

,

где Count_Mech_Lock - количество единиц средства, заблокированное при выполнении текущих операций,

Count_Mech - общее количество единиц средства.

Статистику функционирования агента будем анализировать исходя из средней очереди заявок к агенту QAg_ср и средней загруженности агента по обработке заявок UAg_ср:

,,

,,

где

AgSolutIf - условия агента «Если»,

AgSolutThen - условия агента «То».

Представим правила анализа параметров процесса МППР и устранения узких мест (правила изменения (свертки / развертки)) в виде диаграмм поиска решений (рисунок 1). Вершины графа имеют следующие обозначения: 0 - нулевое значение, М - малое значение, С - среднее значение, В - высокое значение соответствующего объекта графа (очереди, загруженности или простоя). Пунктирные линии переходов графа соответствуют решениям для нулевой и малой очередей заявок к операции, сплошные линии - решениям в оставшихся случаях.

В результате проведения эксперимента формируется статистика выполнения операций, функционирования агентов, расходования и формирования ресурсов и заявок и использования средств в операциях процесса МППР. По результатам анализа экспериментов диагностируются узкие места, принимается решение о свертке/развертке процесса МППР (устранении узких мест). Критерием остановки метода анализа и устранения узких мест процесса преобразования ресурсов является снижение времени ожидания до допустимых значений по всем блокам.

Изменение процесса МППР осуществляется следующими действиями: либо удалением операции, либо добавлением параллельной операции; добавлением/удалением (увеличением/уменьшением количества) средств используемых операцией(операциями); увеличением/уменьшением количества ресурсов; добавлением или удалением правила агента, удалением агента.

Рис.1. Диаграммы поиска решений применения правил анализа и устранения узких мест процесса МППР

Метод программно реализован в автоматизированной системе выпуска металлургической продукции (АС ВМП) . Предварительным этапом работы метода являются создание и доработка (модификация) модели процесса предприятия в модуле создания моделей процессов (СМП). На рисунке 2 представлена блок-схема метода анализа и устранения узких мест процесса МППР. Сокращения, используемые на рисунке:

ИМ - модуль интеграции моделей;

КЗ - модуль конструктор запросов;

ОПП - модуль оптимизации процессов предприятия;

СМП - модуль создания моделей процессов;

ТБПИ - типовой постоянно действующий бизнес-процесс металлургического предприятия по изменению производственных процессов.

Рис. 2. Общая схема метода анализа и устранения узких мест мультиагентного процесса преобразования ресурсов

Рассмотрим основные этапы метода. Предлагаемый метод состоит из следующих этапов (нумерация этапов в соответствии с нумерацией блоков рисунка 2).

1. Если модель процесса предприятия была ранее построена в модуле СМП, то переходим на следующий этап. При построении имитационной модели процесса предприятия (в модуле СМП) строятся следующие подмодели:

1) генерации объектов (единиц продукции (ЕП) / проектов / заказов), такой объект в модели МППР представим в виде экземпляра заявки (транзакта) с набором атрибутов;

2) процессов прохождения объектов (технологических, логистических и организационных бизнес-процессов, связанных с обработкой единиц продукции на агрегатах и оборудовании, транспортировке ЕП и выполнением заказов / этапов проекта / производственных операций), в модели МППР маршрут обработки заявки формируется цепочкой блоков, состоящих из преобразователей (операций и агентов);

3) поставок потребляемых ресурсов (сырья, материалов и полуфабрикатов), в модели МППР маршрут поставки ресурсов формируется цепочкой блоков, состоящих из операций и агентов;

4) работы средств (станки, оборудование, агрегаты, транспорт, персонал).

2. С целью актуализации модели текущим процессам предприятия в модуль ОПП предварительно необходимо обновить значения переменных модели путем взаимодействия с модулями КЗ и ИМ.

4. Планирование эксперимента в соответствии с выдвинутыми гипотезами. Составление плана экспериментов заключается в выборе таких входных (управляемых) параметров модели, значения которых оказывают наибольшее влияние на значения выходных (оцениваемых) параметров модели.

5. Имитационные эксперименты проводятся в модуле ОПП. Эксперименты проводятся согласно плану экспериментов до нахождения оптимального или эффективного решения.

6. При диагностике узких мест анализируются следующие параметры процесса МППР:

1) коэффициент использования операции, средства, агента;

2) среднее время заявки в очереди к операции, агенту;

3) простой операции из-за отсутствия средств и/или входных ресурсов. Для оценки динамики работы операции и агента анализируются средняя очередь заявок к операции, агенту, а также среднее состояние ресурсов.

7. В результате проведения эксперимента формируется статистика выполнения операций, функционирования агентов, расходования и формирования ресурсов и заявок и использования средств в операциях процесса МППР. По результатам анализа статистики экспериментов диагностируются узкие места и принимается решение об изменении (свертке/развертке) процесса МППР. На данном этапе осуществляется выбор оптимального решения.

Критерием остановки метода также может являться снижение времени ожидания до допустимых значений по всем блокам модели. Данный этап направлен на решение задачи распараллеливания параллельных процессов во времени по производству единиц продукции, входящих в заказ(заказы) (в блоках имитационной модели могут возникать ситуации с параллельной обработкой заявок).

8. Если на предыдущем этапе было найдено оптимальное решение, то переходим на 12-й этап, иначе на 11-й (см. рисунок 2).

9. В случае, если на этапе 9 не было найдено оптимальное решение, то осуществляются корректировка плана экспериментов и переход на этап 5.

10. В случае, если на этапе 9 было найдено оптимальное решение, то осуществляется выдача рекомендаций по изменению процесса. Данный этап инициирует запуск ТБПИ по совершенствованию процесса предприятия (технологического, логистического, организационного бизнес-процесса) с целью устранения узких мест.

Метод прошел апробацию на задаче балансировки ресурсов бизнес-процесса .

Заключение

Задача разработки метода анализа и устранения узких мест мультиагентного процесса преобразования ресурсов решена в результате интеграции операционного анализа вероятностных сетей, мультиагентного подхода, модели процесса преобразования ресурсов и аппарата экспертных систем. Разработаны правила анализа и устранения узких мест (правила изменения) мультиагентного процесса преобразования ресурсов, построенные на основе диаграмм поиска решений. Метод программно реализован в автоматизированной системе выпуска металлургической продукции.

Работа выполнена в рамках договора № 02.G25.31.0055 (проект 2012-218-03-167) при финансовой поддержке работ Министерством образования и науки Российской Федерации.

Рецензенты:

Поршнев С.В., д.т.н., профессор, заведующий кафедрой Радиоэлектроники информационных систем, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург;

Доросинский Л.Г., д.т.н., профессор, заведующий кафедрой Теоретических основ радиотехники, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург.

Библиографическая ссылка

Аксенов К.А. МЕТОД АНАЛИЗА И УСТРАНЕНИЯ УЗКИХ МЕСТ МУЛЬТИАГЕНТНОГО ПРОЦЕССА ПРЕОБРАЗОВАНИЯ РЕСУРСОВ // Современные проблемы науки и образования. – 2015. – № 1-1.;URL: http://science-education.ru/ru/article/view?id=18538 (дата обращения: 09.02.2020). Предлагаем вашему вниманию журналы, издающиеся в издательстве «Академия Естествознания»